在精密电子元件制造领域,玻珠与引线的烧结工艺是核心环节之一,其质量直接影响到产品的导电性、耐高温性及长期稳定性。本文将结合唯思特科技的自动整列机技术,详细介绍玻珠与引线的排列组装及烧结工艺步骤,展现自动化设备如何赋能高效、高精度的生产流程。

一、玻珠与引线的烧结工艺概述

玻珠与引线的烧结工艺主要分为材料预处理、排列组装、高温烧结、质量检测四大步骤,核心目标是通过精确的排列与稳定的烧结条件实现两者的物理结合与电气连通。

1. **材料预处理**

玻珠通常由玻璃微珠经破碎、筛分、高温烧制而成,需确保其粒径均匀且表面无杂质(可参考玻璃微珠生产工艺)。引线多为金属材质(如铜、银合金),需通过表面清洁或镀层处理以增强与玻珠的结合力。

玻珠

引线

2. **排列与组装**

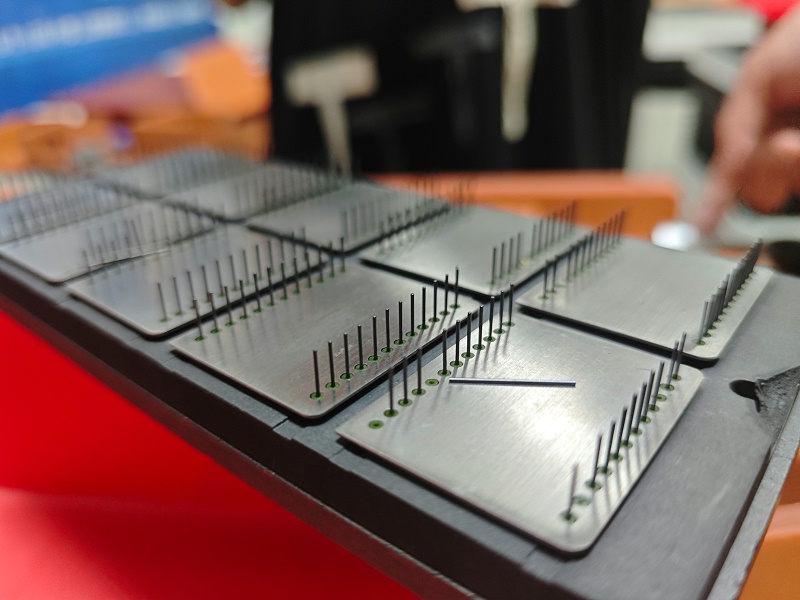

传统人工排列引线与玻珠存在效率低、误差率高等问题。而采用**唯思特自动整列机**,可通过振动盘、高精度模具排列板与视觉定位系统,实现玻珠与引线的精准对位。例如,设备可同时处理多块治具板,每分钟完成数百至数千个零件的排列,效率是人工的5倍以上。

3. **高温烧结**

排列后的组件被送入烧结炉,在800~1300℃的高温下,玻珠与引线通过物理扩散或化学键合形成稳定连接。烧结过程中需严格控制温度曲线与气氛环境,避免氧化或热应力导致的缺陷。

4. **质量检测与包装**

烧结后需进行导电性测试、结合强度检测及外观筛选,合格品通过自动称重与包装系统完成封装,确保产品一致性。

二、唯思特自动整列机的核心优势

在玻珠与引线的排列组装环节,唯思特自动整列机通过以下技术创新,显著提升了工艺效率与精度:

1. **高精度定位与多任务处理**

设备采用振动盘与高精度模具排列板,可适应不同尺寸、形状的玻珠与引线,误差率低至0.001%。例如,某案例中设备一次可排列四块治具板,每分钟处理数千个零件,支持多品种快速切换。

2. **人机协同与智能化控制**

零件整列机可以配备机械臂与视觉系统,实现从排列到转移的全流程自动化。例如,烧结前的引线可通过机械臂精准转移至治具板,避免人工操作中的偏移或污染。

3. **降低人力成本与生产风险**

1台整列机可替代5~6名熟练工人,减少因疲劳或操作失误导致的废品率,同时适应小批量、多批次的生产需求,增强企业市场响应能力。

三、工艺优化与行业应用前景

唯思特自动整列机的引入,不仅解决了传统工艺的痛点,还为玻珠引线烧结工艺带来更多可能性:

- **复杂组件的兼容性**:设备可扩展至陶瓷垫片、五金件等多元零件的排列,适用于3C电子、半导体、5G通信等领域。

- **工艺链整合**:未来可通过与烧结炉、检测设备的联动,实现全自动化生产线,进一步压缩生产周期。

**结语**

玻珠与引线的烧结工艺正朝着高精度、高效率方向迈进,而唯思特自动整列机通过智能化与柔性化设计,成为这一变革的关键推动力。其不仅提升了产品质量与生产效率,更为企业提供了应对市场快速变化的解决方案。在工业4.0的浪潮下,自动化设备的深度应用将持续赋能制造业的转型升级。

视频操作演示