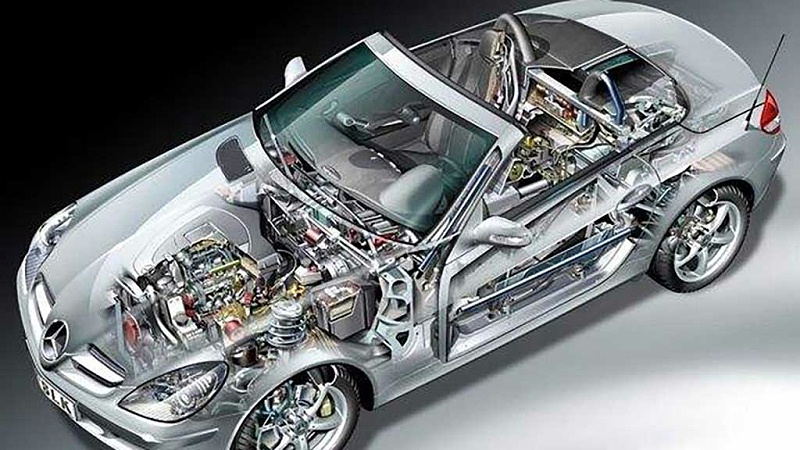

在汽车制造行业中,发动机的组装是一个至关重要且复杂的环节。一家大型汽车制造企业在生产过程中,需要对发动机组装用的大量螺栓进行排列。这些螺栓规格多样,包括不同的长度、直径和螺距,且数量巨大。传统依靠人工分拣和排列螺栓的方式,存在诸多问题:

在发动机组装流水线上,人工排列螺栓的速度远远跟不上生产节拍。一个熟练工人每分钟只能处理有限数量的螺栓,导致整个发动机组装流程经常因螺栓供应不及时而延误,影响了汽车的生产效率,无法满足日益增长的市场需求。

(螺栓铆钉)

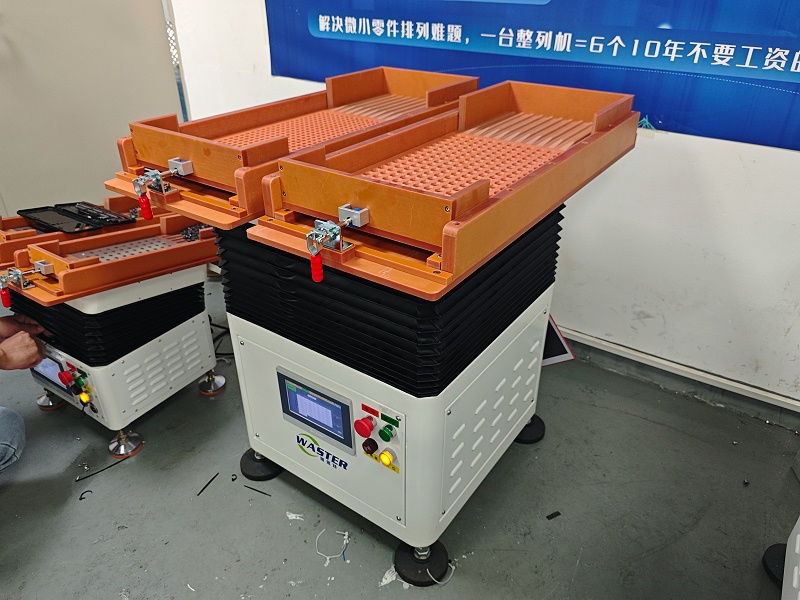

(零件整列机)

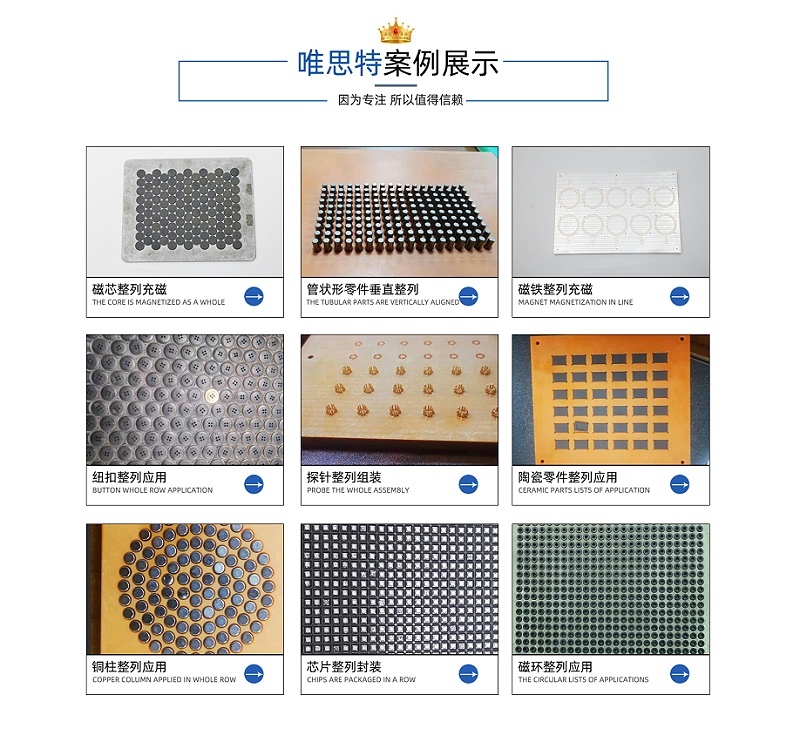

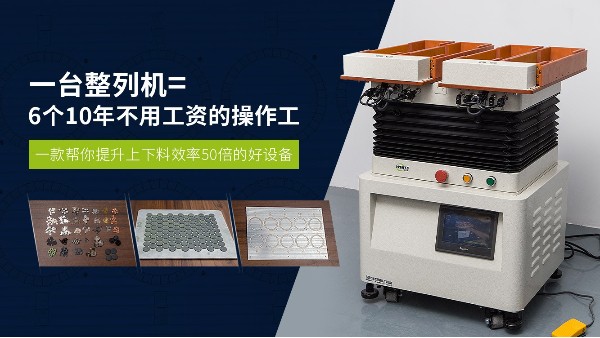

企业选择了一款高性能的零件整列机,并根据螺栓的特点进行了针对性的参数设置。整列机的振动盘设计能够适应不同规格螺栓的尺寸和重量,通过调整振动频率和振幅,使螺栓在盘中能够均匀分散且有序地移动。( 设备选型与参数设置 )

零件整列机投入使用后,螺栓的排列速度大幅提高。每小时能够处理数千个螺栓,完全满足了发动机组装生产线的节拍需求。这使得发动机组装时间缩短了约 30%,进而提高了整个汽车生产的效率,企业的年产量得到了显著提升。( 生产效率显著提升 )

减少了对人工排列螺栓的依赖,直接降低了劳动力成本。同时,因质量问题导致的返工和维修成本降低了约 50%,加上生产效率提高带来的规模效益,企业的生产成本得到了有效控制,增强了产品在市场上的价格竞争力。( 成本降低明显)

由于零件整列机的高精度分拣和排列功能,螺栓的放置准确性达到了近乎 100%。在后续的发动机组装和整车测试过程中,因螺栓问题导致的质量故障大幅减少,产品的一次通过率从原来的约 85% 提升至 98% 以上,有效提升了汽车的质量和安全性。( 质量稳定性提高)

“零件整列机的应用对我们的发动机组装流程是一次革命性的改变。它解决了长期困扰我们的螺栓排列难题,提高了效率、质量和成本效益。这让我们在激烈的汽车制造市场中更具竞争力,我们对这一技术的应用效果非常满意。”—— 汽车制造企业生产部门经理