在浙江某新能源电池工厂的洁净车间里,八台机械臂正以每秒5次的频率精准抓取薄如蝉翼的金属极片。厚度仅0.08毫米的电池组件,在自动化整列机的调度下,整齐划一地嵌入模组框架。这种新型智能装备的普及,正在改写锂电池制造业的作业规程。

一、传统生产之痛:毫米级零件的排列困局

传统锂电池生产线上,工人需要戴着放大镜手工排列电芯隔膜、极耳等微型组件。某头部企业生产主管坦言:"直径3毫米的绝缘垫圈人工排列合格率仅82%,每班需要6名熟练工专门负责零件分拣。"更严峻的是,人工操作导致的0.1毫米级错位就可能引发电池性能衰减,这种肉眼难辨的误差成为制约产能提升的关键瓶颈。

二、自动 整列机上岗:24小时精密作业

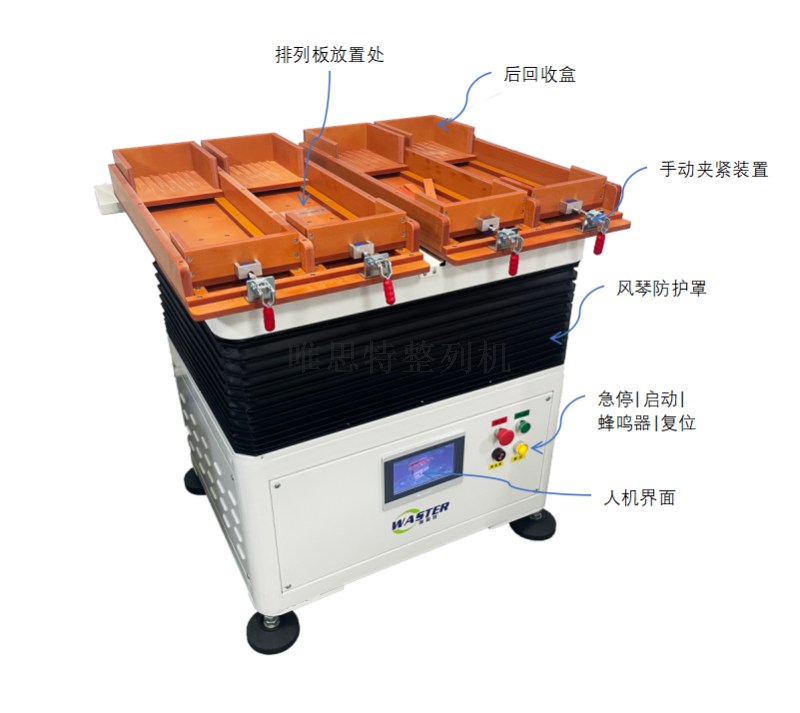

自动零件整列机的引入彻底改变了生产格局。设备可集成搭载百万级像素工业智能机械手臂,可在0.3秒内完成零件三维扫描,通过视觉自动识别正负极方向、表面瑕疵等28项参数。苏州某设备制造商的技术总监透露:"我们采购 唯思特整列机的五代机型定位精度达到±0.01mm,相当于头发丝的七分之一,每小时处理量达到12000件。"

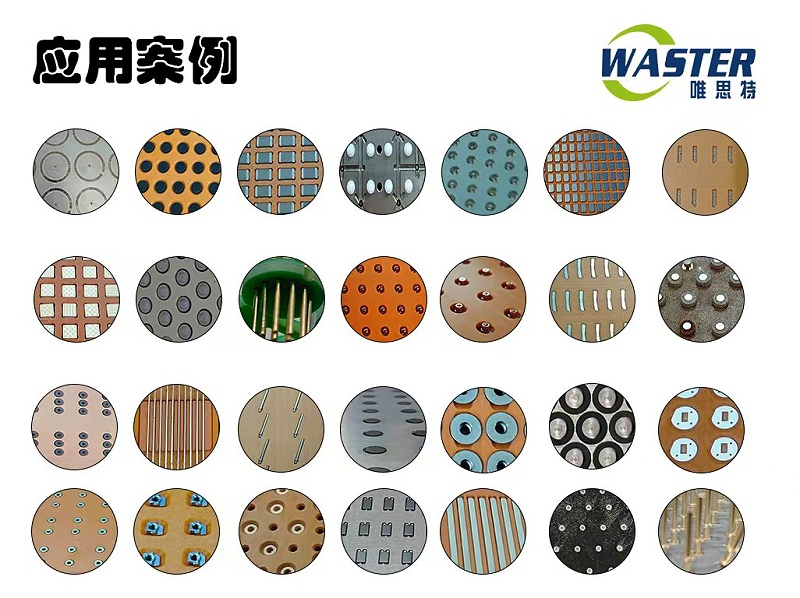

在方形电池模组装配线,整列机可同步处理32种不同规格的零配件。深圳某企业的生产数据显示,引入自动化设备后:

三、行业应用全景图

四、智能工厂新标配

随着4680大圆柱电池等新形态产品的量产,零件精密化趋势对自动化提出更高要求。行业预测显示,2024年锂电池整列设备市场规模将突破50亿元,复合增长率达42%。