在电子、汽车、医疗器械等行业中,异形塑料件 因形状不规则、尺寸多样,成为生产中的“难题”。传统依赖人工摆盘的方式,不仅效率低下,还直接影响产品良率。本文将带您了解 自动整列机 如何颠覆传统作业模式,为工厂降本增效。

工人需反复调整异形件的角度和位置,复杂件甚至耗时几分钟才能摆正一个。遇到紧急订单时,常因摆盘速度跟不上导致交货延误。

一个摆盘工位需2-3人轮班操作,月均人力成本超万元。旺季招聘难、培训周期长等问题更让企业雪上加霜。

人工操作易疲劳,方向颠倒、漏放、多放等问题时有发生,导致后续自动化生产环节频繁停机返工。

员工流动性高、操作标准不一,质量追溯困难,客户投诉率难以有效降低。

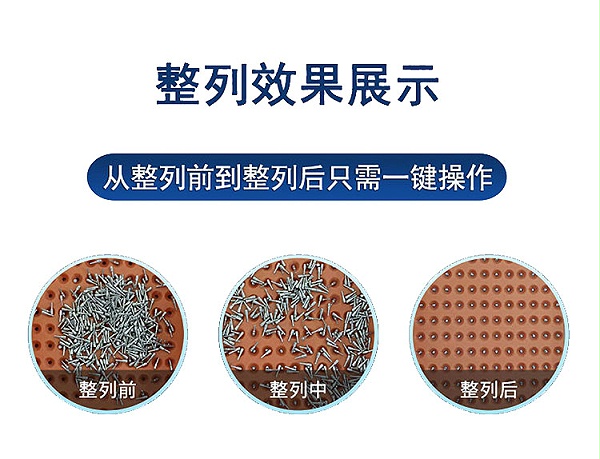

设备通过震动盘+视觉定位系统,可瞬间识别异形件方向,每分钟完成数十至上百件精准排列,效率提升5倍以上。

1台机器可替代3-4名工人,半年内即可收回设备成本。无需担心用工荒,彻底摆脱人力依赖。

智能纠偏系统确保每件产品0误差定位,不良品自动剔除,成品合格率稳定在99.9%以上。

通过更换治具和程序,可快速切换不同形状、尺寸的异形件生产,特别适合小批量多品种订单。